某工業試験センターでCAEソフトを用いて、応力解析に挑戦した。

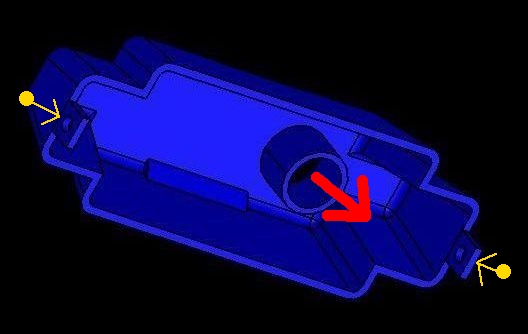

右写真がその解析した形状で、「両サイドを支点(黄色部分)とし、穴の周囲に5kgfの力(赤色部分)を加えた」時のミーゼス応力を解析した。

|

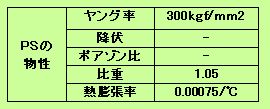

|

|

モデルのサイズは50×120×30mm 肉厚は2.5mmとし、材質はPS(ポリスチレン)とした。

形状は市販プラモデルの部品を3D/CADでソリッド化したもの、実物に応力を加えたものと解析結果とを比較するためである。

|

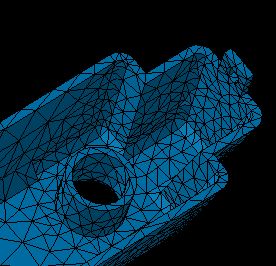

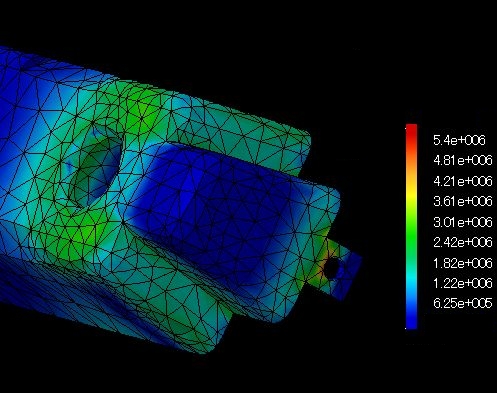

右写真はCAEソフトで自動メッシュをかけた状態。

このメッシュ切りを「形状が大きく変わりやすく集中的な応力が起こりやすい部分は細かく分割し、

そうではない部分は荒く分割する」というようにマウスを使って手作業でやっていた大学時代

それから比べると自動メッシュ作成機能には目覚しい進歩が伺えられる。

|

|

|

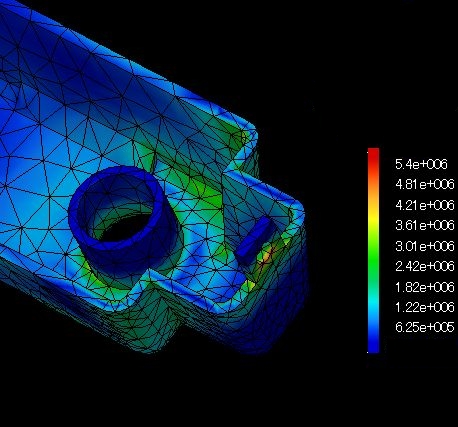

左写真はミーゼス応力解析結果、2.5e-03(青)〜6.0e-01(赤)kgf/mm2の範囲で負荷が加わり、

穴の根元と支点が最も応力が高く、その場所から遠ざかるにつれて減少していることがわかる。

|

実物(市販プラモデルの部品)をpush- pullゲージで引張り試験してみたが、似たような変形を起こした。

「最適化」するにあたっては、肉厚UPもしくは補強リブの追加等すればいいだろう。

|

|

|

右写真は同応力を加えた状態で変形率を100倍にしてその変位量を表したもの(実際より大げさに表現させたもの)

、上記の色分けした応力区分よりもわかりやすい。

最近のCAEソフトは「自動メッシュ機能」「応力分布の色分け評価」「変化率の調整」など随分使いやすくなった。

これを使って製品設計できたら、もっと面白いだろうに。

|